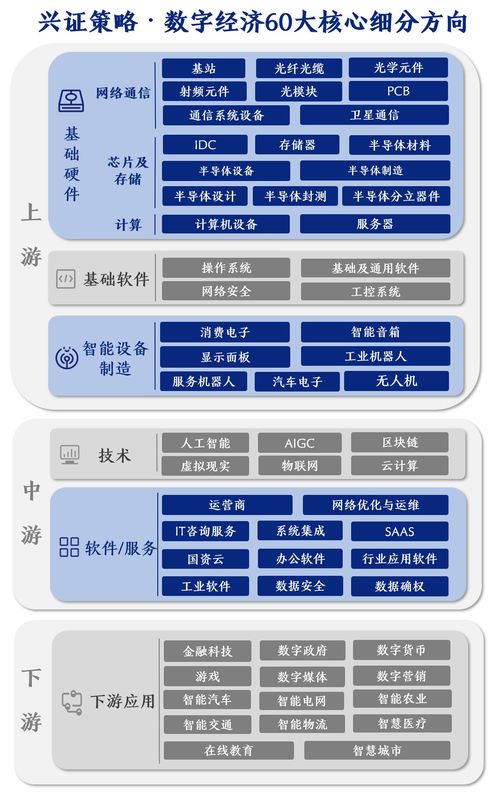

在工業4.0與智能制造浪潮的推動下,裝備制造企業正經歷著從傳統制造向服務型制造、智能制造的深刻轉型。數字化運維(Digital Operations and Maintenance)作為這一轉型的核心環節,已成為企業提升設備效率、保障生產連續性、優化全生命周期成本的關鍵。實現數字化運維,并有效利用數字技術服務,是裝備制造企業在激烈市場競爭中構建核心競爭力的必由之路。

一、 數字化運維的內涵與核心價值

數字化運維并非簡單的“設備聯網”,而是通過物聯網(IoT)、大數據、人工智能(AI)、數字孿生(Digital Twin)等新一代信息技術,對設備資產進行全生命周期的數字化管理、智能化監控、預測性維護和協同化運營。其核心價值在于:

- 從被動響應到主動預防:通過實時數據監測與AI分析,預測設備潛在故障,變“事后維修”為“事前維護”,大幅減少非計劃停機。

- 從經驗驅動到數據驅動:基于海量運行數據優化維護策略、備件庫存和維修計劃,提升決策科學性與精準度。

- 從孤立運維到協同生態:連接設備、人員、流程與供應鏈,實現內外部高效協同,并可能催生遠程運維、效能付費等新型服務模式。

- 賦能產品與服務創新:運維數據反饋至研發與設計環節,助力產品迭代升級,并衍生出增值的數據服務。

二、 實現數字化運維的關鍵路徑

裝備制造企業實現數字化運維是一個系統工程,需分步實施、持續迭代。

1. 奠定基礎:設備互聯與數據采集

- 設備物聯化改造:為存量設備加裝傳感器、智能網關,確保新產品具備原生數據采集與通信能力。統一通信協議與數據標準是前提。

- 構建工業互聯網平臺:建立企業級或利用行業級平臺,作為數據匯聚、管理、分析和應用的核心載體。

2. 核心構建:數據整合與智能分析

- 建設數據中臺:整合來自設備、生產系統(MES/ERP)、供應鏈等多源異構數據,形成統一的設備數據資產視圖。

- 部署智能分析模型:應用機器學習、機理模型等算法,開發設備健康狀態評估、故障診斷、剩余壽命預測(RUL)等模型,實現智能化洞察。

3. 場景落地:應用開發與流程重塑

- 開發核心應用場景:如設備遠程監控大屏、移動巡檢APP、預測性維護工單系統、AR遠程輔助維修、數字孿生體仿真等。

- 重構運維業務流程:將數字化工具融入日常點檢、維修、備件管理、知識管理等流程,優化組織架構與人員技能。

4. 生態拓展:服務化轉型與模式創新

- 發展服務型制造:基于設備運行數據,為客戶提供遠程運維、能效管理、產能保障等增值服務,從“賣產品”轉向“賣服務”。

- 構建開放生態:與上下游伙伴、技術提供商、高校院所合作,共同開發解決方案,共享數據價值。

三、 數字技術服務的核心賦能作用

在數字化運維的旅程中,專業的數字技術服務商扮演著不可或缺的“賦能者”與“共創者”角色。

1. 技術集成與平臺建設服務

提供從頂層規劃、技術選型到工業互聯網平臺部署、集成的端到端解決方案,幫助企業跨越技術鴻溝,避免“煙囪式”建設。

2. 數據分析與模型開發服務

憑借在特定行業或領域的專業知識(Domain Know-how)與數據科學能力,為企業定制開發高精度的分析算法與預測模型,將數據轉化為可行動的洞察。

3. 應用開發與落地實施服務

以敏捷開發模式,快速構建貼合企業實際業務需求的數字化運維應用(SaaS或定制化),并負責部署、培訓與持續優化,確保“用得好”。

4. 安全與運維保障服務

提供涵蓋網絡安全、數據安全、平臺穩定運行的全方位托管與運維服務,讓企業能夠專注于核心業務創新。

5. 人才培養與知識轉移服務

通過聯合團隊、工作坊、培訓課程等形式,幫助企業培養既懂制造又懂數字化的復合型人才,實現能力的內部沉淀。

四、 挑戰與展望

裝備制造企業在推進數字化運維時,仍面臨數據質量與孤島、初期投資較大、組織文化與技能轉型、數據安全與所有權等挑戰。成功的關鍵在于:戰略堅定、業務驅動、小步快跑、生態合作。

隨著5G、邊緣計算、AI大模型等技術的進一步成熟,數字化運維將向更加自治、自適應、沉浸式的“智能運維”演進。裝備制造企業唯有主動擁抱變革,深度融合數字技術,方能實現運營模式的根本性重塑,在智能制造的新時代贏得先機。數字化運維不僅是技術的升級,更是一場貫穿戰略、組織、流程與文化的全面革新。